摘 要 饲料膨化技术是目前国内饲料工业中发展最快的一项工业科学技术。利用膨化技术使物料物性发生质的变化,极大改善了饲料产品品质,拓展了饲料资源,提高了饲喂饲料的消化吸收率,膨化技术在有效预防动物消化道疾病及饲料安全方面有着独特的优势。文中就膨化技术理念、原理和膨化过程中饲料营养成分的变化,以及膨化技术在饲料资源开发及畜牧养殖中的应用进行了探讨,并对膨化技术研究与应用中存在的主要问题做了深入探讨,最后结合我国饲料的资源状况对膨化技术在饲料及养殖业中的应用前景做了分析和展望。

关键词 膨化技术;原料开发;应用前景

中图分类号 S816.34

1 膨化技术的发展历程和对饲料工业的推动作用

膨化技术的发展始于1797年,应工业发展的需求,英国人布拉默研制一个手动活塞压力机挤压无缝铅,推动了绝缘电线和电缆的规模化生产;1879年英国的格雷发明了第一个热喂料型的螺杆橡胶挤出机,其后大大促进了建筑材料、汽车工业等行业的发展;随着人们生活水平的提高,对食品加工方式的要求增多,20世纪30年代,第一台谷物加工单螺旋挤压机问世,用于生产食用的膨化玉米。20世纪40年代,膨化技术进入饲料加工业,人们从宠物喜爱吃饼干得到启发,进而利用挤压机把谷物及人类食品副产物生产成为形式多样的宠物食品(如强化饼干和干碎羊肉面饼),节约了成本,改善了饲料的外观和适口性,推动了宠物饲养的发展,同时也带动了膨化设备的更新。在美国,1990年的挤压膨化加工产量是1983年的5倍,仅宠物食品一项1990年销售额就达80亿美元,膨化设备也由单螺杆干法膨化机发展到湿法双螺杆膨化机。膨化挤压工艺真正飞速的发展始于20世纪80年代末,在1989年的Victam展览会上,以膨化机为代表的高温短时调质先进设备引起行业重视,快速应用于各种饲料原料、畜禽饲料、水产饲料和宠物饲料的加工中,由于膨化料卓越的品质,大受饲料生产商和养殖业主的欢迎,很快推广开来,于20世纪90年代进入我国。目前,畜牧养殖业中的高档饲料生产基本上都采用了膨化工艺,如成品料膨化、膨胀后制粒及原料膨化后配料等技术,由于后者能分别控制各种原料的熟化度,也不存在热敏性元素的损失问题,发展更为迅速。随着膨化技术在饲料加工中的推广与普及,也推动了一些膨化设备生产商的产生,如德国的丹佛公司,美国的温格公司,我国的牧羊、正昌及现代洋工。同时,越来越多的饲料厂商认识到膨化饲料的优点,并且也有意从事膨化饲料的加工与生产,组建了饲料原料膨化厂(德国的deuka饲料公司和江西双胞胎饲料集团),也涌现出了一批专业膨化原料的公司,国内如河南大成膨化饲料有限公司,哈尔滨普凡饲料有限公司等,专门为饲料厂和饲养场提供各种膨化原料,极大推动了我国饲料及饲料原料的开发。

2 膨化技术在饲料开发中的应用效果

养殖业传统上有对幼龄动物饲料进行湿热加工的处理方式,以改善其饲养效果,但是不便于规模化生产,由于膨化技术的便利性、高效性及安全性,膨化技术迅速应用在水产饲料和幼龄动物饲养中,并且使用效果明显,随着畜牧养殖业工业化、规模化和技术密集化的发展,膨化技术在饲料原料开发中的应用日渐广泛,目前应用的主要传统膨化产品有膨化大豆、膨化玉米。

膨化大豆是国外应用较早的膨化技术产品,上世纪60年代已经应用于畜牧养殖业,其加工方式也由开始的干法挤压发展到湿法膨化,质量更加稳定、可靠,产量也更加可观。膨化大豆具有高能量、高蛋白、高消化率的特性,并含有丰富的维生素E和卵磷脂,是配制高能量高蛋白饲料的最佳植物性蛋白原料,减少饲料中加工的用油量,易于制粒。国内外大量的研究表明,膨化大豆能部分或全部替代豆粕,提高动物生产性能,在营养素比例相同的情况下,膨化大豆与豆粕+大豆油的效果相比,提高饲养效果3%~5%(见表1)。

另外,Palacios等(2004)分别利用基因技术去除胰蛋白酶抑制剂和凝集素这两种抗营养因子的生大豆喂猪,生产效果并不好,但这两种大豆膨化后分别使仔猪的日增重提高了153%、53%,采食量提高了27%、10%,饲料利用率提高了104%、42%。这进一步说明大豆中还有其它抗营养因子影响着猪的生长性能,必须通过膨化处理方式才能提高大豆的饲用价值。

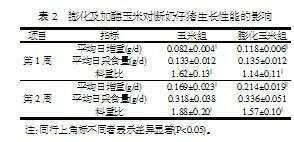

许多研究表明,玉米膨化后,能提高玉米的能量水平,提高蛋白质的消化率,改善适口性,能够显著提高动物日增重,改善饲料转化率。施学仕等(2003)报道,添加膨化玉米能使早期断奶仔猪日增重提高8%、日采食量提高6.93%。王潇等(2005)以不同比例(20%、40%和60%)膨化玉米替代日粮中的玉米,结果表明,膨化玉米添加量为60%时仔猪的生长性能和消化率最佳。王潇等(2006)报道,添加膨化玉米可使仔猪断奶后第2周的日增重提高27%,日采食量提高5.7%,饲料转化率提高16.5%(见表2)。Moritz(2005)在肉鸡上、Cossum(2003)在兔子上的研究也有类似结果。

3 挤压膨化的机理和对饲料营养及抗营养成分的作用

膨化产品之所以能提高动物的生产性能,一方面与其加工过程中杀菌作用有关,另一方面主要与其特定加工工艺条件下营养素的变化有关。

3.1 挤压膨化的机理

物料膨化的主要机理是挤压机内形成的粘弹性物体能在压模处由于压力瞬间下降而膨胀,使产品的密度改变,从而显著影响其外观、质地(如易碎性、硬度)、适口性、颗粒稳定性、水稳定性和漂浮性(对水产品饲料而言)等。在膨化挤压机中螺旋与物料、物料与机筒以及物料内部的机械摩擦,物料被强烈地挤压、搅拌、剪切,物料被细化、均化。在高温、高压、高剪切条件下,物料发生变化,由粉状变成糊状,淀粉糊化。挤压腔内温度高,但腔内压强较高达到几十个大气压,水分并未转变成水蒸气,直到物料从挤出模孔排出的瞬间,压强骤然降低至一个大气压,水分迅速变成过热蒸汽而增大体积,使物料体积迅速膨胀,水蒸气进一步蒸发逸散使冷却的胶状物料中留下许多的微孔而定型。挤压物膨胀过程主要靠压模膨胀(Ofoli等,1993)和水的骤蒸发(Fan等,1994),后者占主要作用。对于水的骤蒸发导致的膨胀来说,至关重要的是粘弹性物体在正出模时温度要超过100 ℃,此时粘弹体中的水蒸气成为种核气泡,到膨胀阶段,气泡涨大使挤压物达到最大体积并且成形,而气泡的涨大程度取决于温度、水分和流动状况指数,如注入二氧化碳或添加碳酸氢钠之类的产气化合物,能增强挤压物的膨胀(Singh,1998;Parsons等,1996)。

3.2 挤压过程中饲料营养及抗营养成分的变化

挤压产物过程伴随着一系列物理、化学变化,诸如淀粉糊化、蛋白质变性以及酶类、有毒成分和微生物的失活等。

3.2.1 挤压过程中碳水化合物的变化

碳水化合物是饲料及原料中的主要组成成分,通常在饲料中占到60%~70%,因此是影响挤压饲料特性的主要因素。

3.2.1.1 淀粉

挤压作用能促使淀粉分子内1,4糖苷键断裂而生成葡萄糖、麦芽糖、麦芽三糖及麦芽糊精等低分子量产物,致使挤压后产物淀粉含量下降。但挤压对淀粉的主要作用是促使其分子间氢键断裂而糊化。在宏观上是产品酥松,体积增大;在微观上是淀粉呈片状,发生降解,糊精和还原糖增加;在化学性质上,产物的还原能力增强,碘蓝值升高,即便在低温条件制品的水溶性、吸水性也较强,更容易被人体吸收。淀粉的有效糊化使挤压处理不仅改善了饲料的营养,而且有利于饲料成粒,对产品具有赋形作用,从而提高饲料加工品质。

3.2.1.2 纤维

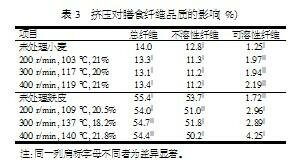

纤维在饲料中通常充当填充剂,由于用于挤压的纤维原料及挤压采用的设备和工艺条件不同,对挤压过程中纤维数量的变化文献报道差异较大,但对挤压过程中纤维质量变化的研究结果较为一致(见表3),即纤维经挤压后其可溶性膳食纤维的量相对增加,一般增加量在3%左右(Wang,1993)。

3.2.1.3 亲水胶体

胶体主要用于水产饲料的生产,通常有阿拉伯胶、果胶、琼脂、卡拉胶和海藻酸钠等亲水胶体,它们经挤压后其成胶能力将普遍下降。在挤压过程中其亲水特性还将影响常规的挤压条件,降低挤压产品的水分蒸发速率及冷冻速率,提高产品的质构性能。

3.2.1.4 糖

糖具有亲水性,在挤压过程中将调控物料的水分活度,从而影响淀粉糊化。挤压的高温、高剪切作用使糖分解产生羰基化合物,从而同物料中的蛋白质、游离氨基酸或肽发生美拉德反应,影响挤压饲料的颜色。另外,在挤压过程中添加一定量的糖能有效地降低物料的粘度,从而提高物料在模口出口时的膨化效果,这一点对控制水产饲料的沉浮性有一定的帮助。因此,在挤压饲料中糖除了起提供能量作用外,还起着风味剂、甜味剂、质构调节剂、水分活度与产品颜色调控剂的作用。

3.2.2 挤压过程中蛋白质的变化

蛋白质受挤压机腔内高温、高压及强机械剪切力作用,其表面电荷重新分布且趋向均一化,分子结构伸展、重组,分子间氢键、二硫键等次级键断裂,导致蛋白质最终变性。这种变性使蛋白酶更易进入蛋白质内部,从而提高消化率(金征宇,2000)。但就蛋白质品质而言,不同的挤压条件对其影响不一,这主要取决于挤压过程中有效赖氨酸的损失。总的趋势是在原料水分低于15%,挤压温度高于180 ℃的条件下,挤压时水分愈低,温度愈高,赖氨酸损失越大,蛋白质的生物学效价就愈低(Maclean,1983;Noguchi,1982;Bjorck,1983)。适当改变挤压工艺条件,如降低饲料中葡萄糖、乳糖等还原糖含量,提高原料水分含(Tossavainen,1986)等可有效减少美拉德反应的发生。如在较为温和的膨化条件下(物料温度125~165 ℃、水分18%~20%)加工并没有造成营养损害或Lys损失仅在9%以下(物料温度165 ℃、水分20%)(Cheftel,1986)。

3.2.3 挤压过程中脂肪的变化

挤压作用会使甘油三脂部分水解,产生单甘油脂和游离脂肪酸,如仅从处理来看,膨化挤压将降低油脂的稳定性,但就整个产品而言,挤压产品在贮藏过程中游离脂肪酸含量的升高显著低于未挤压样品,主要由于膨化挤压使饲料中的脂肪水解酶、脂肪氧化酶等促进脂肪水解的因子失活。脂肪及其水解产物在挤压过程中能同糊化的淀粉形成络合物并且不能被石油醚萃取,从而使膨化后脂肪含量有可能下降,也使脂肪不易从产品中渗出,令产品外观更加好看,并且这种络合物在酸性的消化道中能解离,不影响脂肪的消化率。

3.2.4 挤压过程中维生素、矿物质及风味物质的变化

维生素在加工过程中能否保留下来,很大程度上取决于加工条件。挤压过程中,热敏性维生素如VB1、叶酸、VC、VA等是最容易受到破坏的几种,而其它维生素如烟酸、VH、VB12比较稳定(Ulrich,1994)。从生产方便性看,挤压之前添加维生素优于挤压后添加,但必须超量添加以克服挤压过程维生素部分损失对动物营养的影响。挤压过程中,矿物质一般不会被破坏,但是具有凝固特性的新聚合物的形成可能会降低某些矿物质的生物效价,例如植酸可能同Zn、Mn等络合,形成不为动物消化的化合物,因此,膨化挤压加工产品矿物质应比正常添加量高10%左右。由于挤压时的高温、高水分将分解风味物质,且具有挥发性的风味物质在模头口将随水蒸气一起蒸发而大部分散失。因此,加工过程中风味剂的添加都采用挤压后添加。

3.3 膨化挤压对饲料抗营养因子的作用

由于膨化挤压使蛋白质重新缔合而变性,而抗营养因子本身也是蛋白质,因此挤压加工最令人兴奋的功能或许就是破坏抗营养因子,如生大豆中的抗胰蛋白酶(trypsin inhibitors,简称TI)、棉籽中的棉酚和菜籽中的芥籽甙。TI抑制蛋白质分解,使消化道内未消化的蛋白质增加,从而减少氨基酸生成,抑制代谢能释放和脂肪代谢,降低蛋白质消化率。挤压加工后,大部分TI被破坏。挤压熟化的温度、水分、设备配置、滞留时间、模孔大小等因素都会影响TI破坏的程度。Mustakas等(1964)报道,用单螺杆挤压机破坏了全脂大豆中95%以上的TI。Hayakawa等(1992)报道,用双螺杆挤压机处理全脂大豆之后,TI活性完全丧失,其他的研究也表明,挤压膨化可以显著降低棉籽和菜籽粕中的抗营养因子水平。

4 膨化挤压技术在饲料原料开发及配方设计中的最新成果

随着畜牧养殖业和饲料工业的快速发展,对饲料原料的需求急剧增加,尤其像我国这样饲料资源短缺的国家。鉴于膨化加工对原料物性卓越的改良作用,膨化工艺与设备迅速应用于畜牧养殖业和饲料业。

在单一饲料原料的开发上,研究人员利用膨化技术对屠宰场、冷藏厂及肉食加工厂废弃的动物产品下脚料如血粉、肉骨粉及羽毛粉等进行膨化处理,使成品充分松散,去除有毒有害成分和不良气味,从而改善了产品的适口性和可消化性,经过膨化加工,香味更加浓郁,改善对畜禽的诱食作用,刺激消化腺的分泌,增进了食欲,提高了营养素吸收率和利用率并增强了安全性,大大提高了这类蛋白饲料的利用效率。此外,国内外技术人员还对油菜籽、棉籽、豌豆等进行了膨化处理的研究,取得了良好的饲养效果,对植物原料进行膨化在未来具有广阔的发展前景。

在复合原料方面进行了缓释尿素的开发,利用膨化工艺生产糊化尿素,使尿素在融溶状态被糊化的玉米淀粉膜包围,大大降低了尿素在反刍动物体内的水解速度,避免了尿素在动物瘤胃中水解快,极易造成动物氨中毒和尿素损失的缺点,提高了尿素的利用率和使用安全,并节约其它动植物蛋白质饲料资源。另外,针对膨化大豆和膨化玉米不同的膨化特性,进行预膨化处理,再进行复合膨化生产膨化基础料,在高档仔猪料的开发上应用广泛,取得了良好的效果。此外,利用大米、小麦和玉米的复合产品进行膨化处理生产出的膨化复合谷物(河南大成膨化饲料公司)具有独特的风味、优异的适口性和利用率,在韩国等其他国家应用日渐广泛。

以上膨化技术的新成果在饲料原料开发和饲料配方生产中的应用得到了饲料厂商和技术人员的认可和推广,既提高了饲料的品质和适口性,又降低了配方成本,扩大了饲料原料的来源。但是这些膨化技术的新成果仍处于开发和推广的初级阶段,同时存在着一定的问题,有待于通过广大饲料厂商和养殖人员应用和进一步的研究促进膨化产品品质的提高。

5 当前膨化技术发展过程和产品推广过程中存在的问题和对策

尽管膨化产品的优点很突出,在实际的应用中也取得了良好的经济效益,但是目前膨化产品在畜牧养殖中的应用还不是很广泛,存在的主要问题有:

① 人们对膨化产品特性的了解不是很全面,仅停留在水产料和幼龄动物饲料应用,对膨化产品种类的使用上广泛接受的也仅有膨化全脂大豆。

② 大多数膨化产品的营养价值评定及动物生产中应用的系统研究缺乏,大规模的动物试验周期也不够长,其应用效果并没有经过精密科学的评定,不能给膨化产品营养价值一个准确的评定,对于膨化产品的品质没有行业标准。

③ 有些膨化饲料厂商过度夸大膨化产品优点,而对某些品质控制能力较差的膨化产品(如膨化肉骨粉、膨化血粉、膨化羽毛粉)进行不切合实际的宣传,导致养殖厂商对膨化产品的不信任。

④ 膨化产品的市场竞争还不充分,厂家过少,原料商、饲料厂、经销商利润偏高,造成养殖厂商对膨化产品的价格和货源有所顾忌,限制了其使用范围。

⑤ 膨化设备的生产能力和适应性有限,膨化产品过于单一,还不具有对工业化、密集化饲料厂和养殖厂提供大量膨化产品的生产能力。

针对以上存在的问题,为了促进膨化产品在畜牧养殖业的应用,应采取以下措施:

① 加大膨化产品和膨化设备的宣传力度,使膨化理念深入广大饲料厂商和养殖业主的观念中,引导膨化理念发展的方向,大力宣传植物型饲料原料膨化处理,同时激浊扬清,给膨化产品质量一个恰当的界定。

② 大力开展新型膨化产品的系统研发,进行各种膨化产品的营养价值评定,大型膨化饲料公司及科研院校联合开发,制定膨化产品的行业标准。

③ 大力推进膨化技术与其它技术(如酶技术、化学合成技术等)的交叉研究,开发或引进效率较高的膨化设备(如温格公司时产22 t的湿法膨化机),推动膨化技术的工业化进程。

6 膨化技术在我国畜牧养殖业中的应用前景

我国是世界畜牧业大国,肉类、禽蛋和养殖水产品总产量及饲料消费量均居世界首位。据有关预测,到2010年、2020年、2030年我国粮食原粮需求的38%、43%、50%将用作饲料,饲料资源的短缺是制约我国饲料工业乃至畜牧水产养殖业发展的重要因素。同时我国的棉籽、油菜籽、马铃薯、葡萄籽及红花等产量均为世界第一位。针对我国传统饲料资源严重短缺而非常规饲料丰富的现状,结合饲料原料多渠道发展的趋势,因地制宜,采取灵活的养殖模式,利用膨化技术提高现有非常规饲料资源的利用率极为重要。

膨化技术在我国的发展也只有十余年,是个年轻的行业,随着膨化技术的成熟,膨化设备的生产能力及膨化工艺的进一步提高,膨化技术和其他加工工艺的结合,膨化技术和膨化产品必将在我国畜牧养殖中得到广泛的应用。

-

[07-08]

-

[07-01]

-

[05-27]

-

[03-31]

-

[09-23]

-

[08-12]

-

[04-24]

-

[02-24]

-

[12-19]

-

[11-27]