实际生产中一般以硬度、粉化率、淀粉糊化度、颗粒耐久性指数(PDI)、热敏蛋白、粗蛋白消化率评价颗粒饲料的品质,其中以PDI为主要评价指标。PDI反映饲料在装卸、运输和自动料线输送过程中抗破碎能力。养殖企业主要以散装料形式运输,经过洗消、中转,对PDI要求更加严格。颗粒饲料的品质受诸多因素影响,饲料配方(40%)、粉碎(20%)、调质制粒(20%)是影响饲料品质的关键因素。环模(15%)、冷却(5%)对颗粒料的品质也具有一定影响。

一、颗粒饲料粉碎

粉碎是饲料加工制造中的重要工艺之一,畜禽饲料配方中50%~80%的原料需要进行粉碎才可使用,饲料生产中粉碎的电耗占整个车间电耗的30%~70%。原料粉碎粒度、粉碎均匀性、粉碎产量等对颗粒饲料的品质、营养价值以及对动物的生产性能均具有一定的影响。因此,适宜的粉碎工艺不仅能够提高颗粒饲料质量和饲料消化率,还可避免能耗损失,提升制造效率。

1.粉碎对颗粒饲料品质的影响

粉碎是指饲料原料物理形状发生变化,其化学性质并无过多变化。尽管粉碎粒度越细,电耗越高,生产效率越低,但原料的表面积得到提高,饲料调质效果更好。以水和热充分接触,原料糊化和变形效果好,制得的颗粒料PDI高、硬度高、含粉率低;若粉碎粒度越粗,制成的颗粒料硬度和PDI均较低,含粉率高。在制粒阶段,原料粉碎越细,需要的水蒸气越多;若粒度过粗,就会导致环模与压辊磨损加快,造成制粒困难、产量下降,饲料品质差。

2.粉碎对猪生长性能的影响

粉碎对生长性能的影响主要与畜禽的日龄、原料种类、粉碎粒度有关。不同的原料需要粉碎细度不同;谷物原料富含纤维,原料粉碎粒度应该低于600um,如大麦需要粉得更细,进一步发掘其营养价值;高蛋白的谷物原料如小麦,若粉碎过细会成为粉状,粉碎要求与其他原料不同,粉后粒径应达600~800um或更粗。幼畜消化功能不健全,缺乏相应消化酶,对原料粒度要求更细;但随着日龄增长,消化功能逐渐完善,生长育肥阶段的原料粒度颗粒过细易引起胃溃疡、胃黏膜角质化等疾病问题,此阶段要求原料粉碎较粗。不同品种、不同的阶段对原料粉碎细度要求不同,乳猪阶段要求超微粉碎,豆粕最适粉碎粒度约为30 um。家禽颗粒饲料的原料粉碎粒径应为800~900 um;仔猪颗粒饲料原料粉碎粒径500~700 um,生长育肥猪原料粉碎粒径600~700 um。

二、调质制粒对颗粒饲料的影响

调质是指在混合均匀的粉料中加入蒸汽进行水热处理软化粉料,使饲料中的营养物质更易被消化吸收。制粒是指高温调质的粉料通过压辊压缩通过环模制成的颗粒饲料。饲料的调质效果主要受蒸汽水平、调质温度、调质时间等因素影响。优质蒸汽具有饱和度高、含水量少、降低机器打滑堵机等优势。目前,生产颗粒饲料的主流工艺是先调质后制粒,调质工艺主要分为膨化机工艺和二次制粒调质工艺,调质设备的效果中高至低依次为:膨化机、膨胀器、多层调制器、双层调制器、单层调制器,调质时间为20 s~20 min,达到40%~50%的淀粉糊化度。调质不仅能够软化原料、减少机器磨损、提高生产效率,还具有增加饲料颗粒密度、减少饲料含粉杀灭毒菌等益处。饲料生产过程中,营养的损失主要发生调质制粒阶段,特别是维生素等热敏原料。为解决调质制粒过程中的营养损失,通常采用新型高效调质低温制粒设备对饲料中的大料先混合湿热处理,与添加剂、其他原料混合再低温(50~65℃)调质制粒,既降低了生产成本,又保证了热敏原料的活性。

1.调质温度对颗粒饲料品质的影响

提高调质温度能够提升淀粉糊化度、灭菌效果、饲料产能以及成品水分,但调质温度过高对免疫球蛋白、维生素、酶制剂等热敏物质均可产生负面效果。许多猪料生产企业调质温度均控制在80~90℃。饲料生产中。普通加工工艺中淀粉的糊化水平只有5%~30%,而高度调质的淀粉糊化水平可达40%~50%。研究表明,与粉料相比,调质温度在60、70、80 ℃时,颗粒饲料淀粉糊化度分别显著增加了67.9%、88.1%和130.5%。调质的压力、时间、原料的pH值等因素均可使蛋白质的结构和功能发生变化,不同的pH值条件下,蛋白质的变性程度不同。含水充足的情况下,60~70 ℃时,大部分蛋白质发生变性,少部分蛋白质在40℃已经失活。

2.制粒环模对颗粒饲料品质的影响

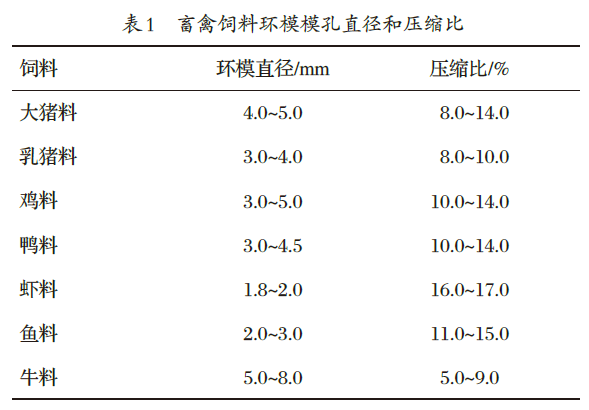

制粒环模是影响颗粒饲料淀粉糊化度、硬度、粉化率的主要因素,环模子径越小,长径比越大,生产的饲料颗粒硬度越大,粉化率越低。研究表明,环模模孔的直径、长径比均能够显著影响颗粒饲料的硬度;提高颗粒饲料硬度可提高肉鸡的料重比,增大颗粒饲料直径可降低料重比。环模乐缩比水平对兔颗粒饲料硬度、含粉率、粉化率均具有极显著影响,对淀粉糊化度的影响不显著;使用12∶1环模水平生产兔料对兔的生长、吸收、免疫效果最好。在低温制粒条件下,原料预熟化颗粒饲料的加工品质受调质温度和模孔长径比的显著影响,且模孔长径比的影响大于调质温度,推荐的低温制粒加工参数是模孔长径比为6∶1.调质温度为55~60℃。畜禽饲料环模模孔直径和压缩比(见表1)。

3.调质制粒对猪生长性能的影响

调质制粒不仅能够提高饲料的产量、品质及卫生质量,还可提高营养物质的生物效价,促进畜禽对饲料的消化吸收。研究发现,大料膨胀低温制粒工艺与二次制粒工艺能够显著提高断奶仔猪颗粒饲料的 PDI、淀粉糊化度,显著降低断奶仔猪的料重比。随着膨化玉米添加比例升高,颗粒饲料的硬度、PDI、淀粉糊化度均随之升高,添加膨化玉米组的料重比显著低于未添加膨化玉米组。膨胀低温制粒工艺能够显著提高保育料的淀粉糊化度、保育平均日采食量、平均日增重,改善保育猪的料重比。与普通工艺组相比,高效调质低温制粒工艺组的颗粒饲料硬度和淀粉糊化度显著升高,高效调质低温制粒工艺组饲料饲喂的生长猪末重、平均日增重均升高;高效调质低温制粒工艺组颗粒饲料硬度显著升高,高效调质低温制粒工艺组颗粒饲料饲喂的育肥猪末重显著升高。

4.冷却对颗粒饲料的影响

冷却工艺是颗粒饲料制造的重要工序之一,是运用流动的空气将调质制粒的颗粒料的热量和水分带走的过程。控制风速是冷却工艺的关键,风速过快,饲料表面温度下降快;但饲料内部的水分与热量未能完全释放,饲料易形成裂纹破碎,含粉率升高;风速过慢,水分损失,成品率偏低。因此,冷却的风速应该控制在0.8~1.5m/s,饲料温度应与环境温度相差应低于5~8℃,应在冷却塔下料口设温度感应器,以便生产人员随时掌握饲料温度的情况。

饲料原料均需要经过高温制粒,进出养殖场需要进行高温消杀,可能会影响猪颗粒饲料的营养指标的稳定性。随着养殖端用户水平逐渐提高,规模化、机械化、智能化的猪场对颗粒饲料产品提出更高、更严的要求。提高颗粒饲料的品质不仅是市场发展的需要,更是养殖端对饲料端提出的要求。因此,通过调整配方、粉碎、调质等措施改善颗粒品质,保证饲料产品的稳定性和高效性是饲料工业的从业者的责任。

参考文献:略

-

[07-01]

-

[06-24]

-

[06-03]

-

[05-12]

-

[04-25]

-

[01-24]

-

[12-24]

-

[12-09]

-

[12-05]

-

[10-12]